昌吉市高炉炉顶脉冲除尘器设计技术特点高炉煤气中含有大量的物理显热、化学潜热、动力能与其它可利用的物质,合理回收利用高炉煤气能源,不仅能够带来显著的经济效益与社会效益,还具有重要的环保意义,而净煤气脉冲布袋除尘技术则是实现 价值的有效手段与关键技术。 阳环保对净煤气脉冲布袋除尘技术在高炉煤气除尘中的应用进行了简要的探析。

昌吉市高炉炉顶脉冲除尘器设计技术特点对于净煤气脉冲布袋的除尘技术在高炉煤气除尘中的应用,应当结合高炉煤气及其粉尘的特性,综合考虑脉冲气源、脉冲阀、脉冲喷吹管、滤袋、过滤风速、滤料、卸灰与输灰方式等因素,作出合理选择。同时,对于高炉煤气除尘这项复杂的工艺,在实际操作中面对复杂的流体状态与工况条件,仅以理论作为参考依据是不行的,还需要通过实验、实践等对净煤气脉冲布袋除尘技术进行验证,不断总结经验,从而优化高炉煤气除尘工艺。

高炉煤气干法脉冲布袋除尘器技术特点:

1.圆筒型耐压箱体膜片式泄爆阀,保证安全生产。

2.关键性部件全部引进,大大提高了整机运行的可靠性。

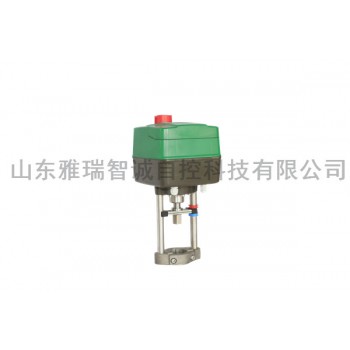

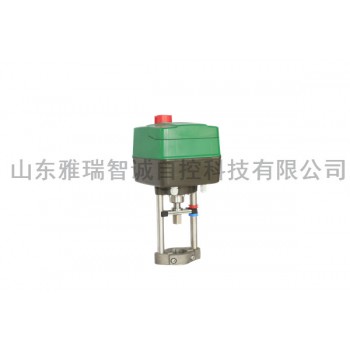

3.脉冲阀使用次数大于100万次。灰斗料位测定准确。箱体检漏报警仪反应迅速可靠,测定准确。

4.滤袋材质可长期在260℃的工况下工作,短期可至280℃,对于200℃左右的高炉煤气,使用寿命可达24个月。

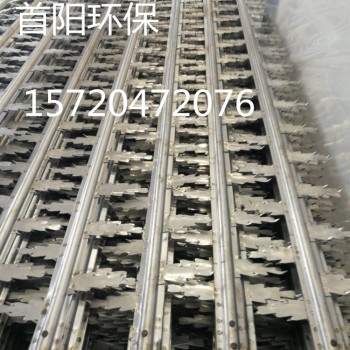

5.除尘器清灰系统采用长袋脉冲,低压氮气脉冲喷吹系统,具有广泛的优点。

6.氮气是醉理想的清灰介质,无灰尘无水份,且用量 少,和配套的该系统取消了传统的加压反吹风机和配套的大量阀门,管道,不仅节省设备投资,而且能耗降低,操作安全,自动化程度高。

7.脉冲清灰技术的使用提高了净化除尘效率,净化后的煤气含尘量保证小于10mg/m3( 般在5mg/m3),解决了加压反吹清灰时煤气需放散的缺点,对大气无污染。

8.控制系统采用PLC自动控制,基本实现了无人操作,运行可靠,维护工作量降至限度。

脉冲布袋除尘器适用范围

脉冲布袋除尘器的优势:布袋除尘器的优势: 1、除尘效率高,可捕集粒径大于0.3微米的细小粉尘,除尘效率可达99%以上。2、

使用灵活,处理风量可由每小时数百立方米到每小时数十万立方米,

可以作为直接设于室内,机床附近的小型机组,脉冲布袋除尘器方案,也可作成大型的除尘室,即“袋房”。3、结构比较简单,运行比较稳

定,初投资较少(与电除尘器比较而言),维护方便。所以,脉冲布袋除尘器广泛应用于消除粉尘污染,改善环境,回收物料等。4,粉尘处理容易.袋式除尘器是 种干式净化设备,不需用水,所以不存在污水处理或泥浆处理问题,收集的粉尘容易回收利用。

脉冲布袋除尘器的缺点: 1,有的烟气含水分较多,或者所携粉尘有较强的吸湿性,往往导致滤袋黏结,堵塞滤料.

为保证袋式除尘器正常工作,邢台脉冲布袋除尘器,必须采取必要的保温措施以保证气体中的水分不会凝结.

2,dmc-120型单机脉冲布袋除尘器,某些类型的袋式除尘器工人工作条件差,检查和更换滤袋时,需要进入箱体.3,承受温度的能力有 定 限.棉织和毛织滤料耐温在80-95度,合成纤维滤料耐温200-260度,玻璃纤维滤料耐温280度.在净化温度更高的烟气时,脉冲布袋除尘器价格,必须采取措施降低烟气的温度。

高炉煤气除尘器解决的关键问题:

1、高温布袋除尘器的研究与应用,提高布袋除尘效果,减少设备故障。 国内高炉煤气布袋除尘所采用的除尘器类型为反吹风内滤式布袋除尘器和低压长袋外滤式脉冲布袋除尘器两种。国产反吹风布袋除尘器从1989年开始正式用于净化高炉煤气。由于其清灰强度低,过滤负荷小造成基建投资大、除尘箱体多、清灰频繁。随着除尘技术的发展,脉冲阀、电磁阀、脉冲膜片的故障率减少,全国各炼铁企业都对原除尘器实施技改,运用低压长袋外滤式脉冲除尘器。研究确定采用长袋外滤式脉冲除尘器。

2、开展适应耐高温布袋除尘布袋类型的研究与选择,提高布袋除尘布袋的使用寿命。 目前国内用于高炉煤气除尘的滤布主要有诺梅克斯等耐高温合成纤维和玻璃纤维针刺毡。利用净宇现有的纯干法布袋除尘设施进行新材料滤布的生产试验技术研究攻关,以实验研究确定2500m3高炉煤气全干式布袋除尘采用耐高温、耐酸蚀性好、高压差反吹性好、过滤能力较强的复合(主材加15%P84)玻璃钎维针刺毡滤布。

3、优化温度控制系统,提高布袋寿命,保证除尘器的安全运行; 采用粗煤气总管等高无弯头中间分流的四列并联工艺管线和箱体入口粗煤气支管无弯头设计,实现煤气流更均匀进入除尘系统,消除荒煤气管弯头 易蚀穿故障。四列并联工艺为整个除尘系统提供四个即独立又统 灵活可靠的子系统,满足保障大高炉连续生产不休风对布袋除尘子系统不停产进行各类机械设备、工艺管线的在线连续检修,实现除尘系统影响高炉生产故障率低化,达到大高炉应用全干式布袋煤气除尘技术的可靠性。

4、通过优化设计,提高布袋除尘系统可靠性,减少设备故障,并确保布袋除尘器的维修不影响高炉生产和干法布袋除尘的运行。 除尘系统和单箱体采取科学设计过滤负荷。根据高炉煤气发生量与工艺布置,确定系统除尘箱体数量为28个,总过滤面积13650m2,系统过滤负荷为35.4~47.4 m3/m2.h。实现布袋除尘系统四分之 设备在线停运检修,满足2500m3高炉生产运行负荷保持不变的煤气除尘生产要求,进 步提高大高炉应用纯干式布袋煤气除尘技术。

高炉除尘器操作步骤及注意事项:

1、引煤气前的准备工作:

引煤气前清理干净现场环境卫生。检查各箱体内有无冷凝水,同时检查各阀门是否处于正确位置人孔是否封严,若有问题及时处理。无关人员 律离开煤气设施,并清点人员数量。工作就绪后,通知高炉值班室等待引煤气指令。

2、引煤气操作:

打开箱体净放散。煤气化验合格后,关闭箱体净放散、停氮气吹扫阀。逐 打开箱体进口蝶阀、盲板阀。打开净煤气主管道盲板阀,打开煤气电动碟阀通入外网,箱体投入正常运行。

3、干法除尘器反吹制度:

分手动和自动两种方式,荒、净煤气压差超过设定差压时开始对箱体进行反吹。

4、布袋箱体卸灰布袋箱体卸灰要根据实际情况, 般反吹前要进行卸灰工作。检查确认灰仓有卸灰空间,关闭上灰仓球阀。启动埋刮板输送机,启动刮板机要到现场查看设备有无异常情况。开下灰仓给料机,开下灰仓球阀, 次只能卸 个箱体。待灰卸净后,依次关闭下灰仓球阀,下灰仓给料机、刮板机。输灰机和给料机在运转中,严禁用手和工具插入。卸灰时,操作人员和值班人员应互相配合防止误操作事故发生。灰仓灰要及时运走。

5、停煤气操作:

组织好人员准备好翻盲板工具以及防护用品。关闭入煤网蝶阀待荒煤气压力下降后,关闭入网盲板阀。关闭箱体的液动蝶阀、液动盲板阀。打开箱体的放散阀。

6、操作工注意事项:

认真执行岗位操作规程,就悉现场环境及设备使用状况,了解煤气知识。和高炉值班室保持lx,发现问题及时向值班室反映。在班组长下负责所管辖系统的操作,事故处理。交接班反映情况准确,记录要清晰。每次到现场检查设备,检漏及处理事故人员,两人以上,以防煤气中毒。严禁非当班人员动用设备。设备检修时,要切断电源,并挂好检修牌。