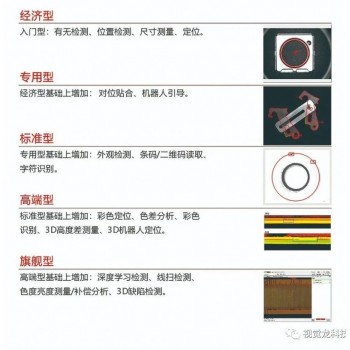

视觉龙从视觉方案设计到定制整体解决方案,为各行业提供质量稳定、安全可靠的生产方式,帮助企业有效降低实施成本,提高生产效率和生产质量。视觉龙为智能制造行业客户提供数字化、网络化、智能化的机器视觉产品和服务。 1焊斑缺陷AI检测

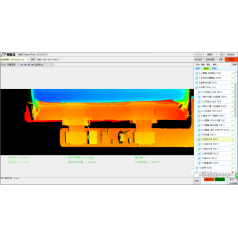

采用“龙睿DragonVision旗舰型”的传统视觉与深度学习检测技术,检测焊点与 耳边距、少点、穿点、炸焊、发白、发黑、 耳断裂和 耳褶皱等多项缺陷。视觉检测误判率<1.5%,漏报率为0。

2 软包电池外观AI检测

采用“龙睿旗舰型”的传统视觉与深度学习检测技术,对软包电池外观40多项缺陷进行检测。涵盖了产品的所有外观面以及边角,如胶纸气泡、胶纸起皱、 片缺陷、tab间距、异物、凸点、翻折、压痕、刮伤等。还可以兼容绿胶、热熔单面胶、热熔双面胶、蓝胶和胶膜。

3

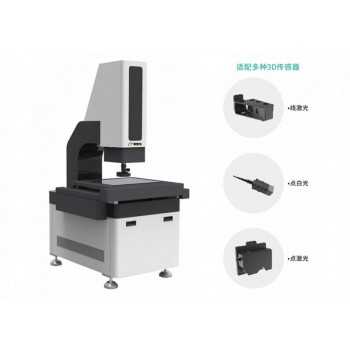

电池 耳折弯间隙检测

采用“龙睿高端型”的3D检测技术,通过3D传感器测量出电池的折弯线后,反馈给机械手进行折弯。折弯后对折弯间隙进行检测,确保折弯后PCB板与电池内边本体间隙为0.3mm,动态重复精度0.02mm。

4

PCM板上料定位+焊点检测

采用“龙睿标准型”的定位和检测技术,视觉引导机械手取料和纠偏后,将产品放至 耳上进行激光焊接, 后对焊接后的正反面进行检测,如少点,炸焊,偏位等。

5

电芯上料OCV定位

采用“龙睿专用型”的定位技术,经过视觉计算出取料坐标,通过定位纠偏等功能引导机器人精准放料。应用于OCV1、OCVB、miniOCV等设备的电芯上料。可以兼容各种尺寸的黑 / 白托盘、黑/白电池的任意组合,可实现 键换型。

6

封线定位测量检测

采用“龙睿标准型”的视觉定位和检测技术,上料电芯定位及上壳定位,电芯 耳尺寸测量及电芯周围脏污检测,检测精度0.15mm。

7

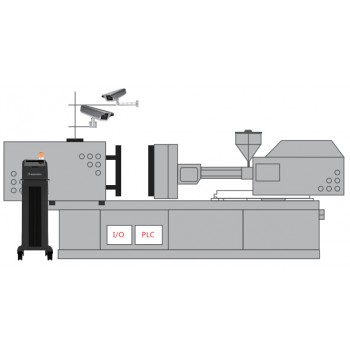

电池双面胶贴合

采用“龙睿专用型”的视觉定位技术,经过视觉计算得出纠偏位置值,机械轴取料后双相机拍摄双面胶,视觉计算纠偏值后发送给PLC后进行贴合。

8

PCM板定位和读码

采用“龙睿标准型”的定位和读码技术,通过双相机对产品大板进行正反扫码,扫码后由机械手移载产品至 三相机上方,移动双位置对产品进行定位,输出偏差位置后引导机械手进行放置,放置精度为±0.05mm。

9

PCM端子对位贴合

采用“龙睿专用型”的视觉定位技术,视觉拍摄电池端子特征后,引导机械手将端子扣合至测试板之上,产品扣合之后测试板对电池进行电压电流等数据测量,本次实现为 对八对口扣合。

10

读码( 次多码)

采用“龙睿标准型”的视觉检测和可独立配置的多码识别功能, 个视野范围内可根据不同位置码的图像质量单独配置参数。视觉检测到电池字符后旋转避开字符位置再喷码,喷码后 次读取8个条码信息。

11

电池上料和 耳测量

采用“龙睿专用型”的视觉定位和测量技术,电池上料至载具中,下 工位进行裁切,裁切之后进行 耳的测量。

近年来,我国锂电行业发展迅猛,随着新的行业政策不断出台,锂电行业迎来新的黄金周期。基于锂电池高速持续的增长,如何要提高生产效率,就必须要有机器视觉的参与。

视觉龙从视觉方案设计到定制整体解决方案,为各行业提供质量稳定、安全可靠的生产方式,帮助企业有效降低实施成本,提高生产效率和生产质量。视觉龙为智能制造行业客户提供数字化、网络化、智能化的机器视觉产品和服务。

1

焊斑缺陷AI检测

采用“龙睿DragonVision旗舰型”的传统视觉与深度学习检测技术,检测焊点与 耳边距、少点、穿点、炸焊、发白、发黑、 耳断裂和 耳褶皱等多项缺陷。视觉检测误判率<1.5%,漏报率为0。

2

软包电池外观AI检测

采用“龙睿旗舰型”的传统视觉与深度学习检测技术,对软包电池外观40多项缺陷进行检测。涵盖了产品的所有外观面以及边角,如胶纸气泡、胶纸起皱、 片缺陷、tab间距、异物、凸点、翻折、压痕、刮伤等。还可以兼容绿胶、热熔单面胶、热熔双面胶、蓝胶和胶膜。

3

电池 耳折弯间隙检测

采用“龙睿高端型”的3D检测技术,通过3D传感器测量出电池的折弯线后,反馈给机械手进行折弯。折弯后对折弯间隙进行检测,确保折弯后PCB板与电池内边本体间隙为0.3mm,动态重复精度0.02mm。

4

PCM板上料定位+焊点检测

采用“龙睿标准型”的定位和检测技术,视觉引导机械手取料和纠偏后,将产品放至 耳上进行激光焊接, 后对焊接后的正反面进行检测,如少点,炸焊,偏位等。

5

电芯上料OCV定位

采用“龙睿专用型”的定位技术,经过视觉计算出取料坐标,通过定位纠偏等功能引导机器人精准放料。应用于OCV1、OCVB、miniOCV等设备的电芯上料。可以兼容各种尺寸的黑 / 白托盘、黑/白电池的任意组合,可实现 键换型。

6

封线定位测量检测

采用“龙睿标准型”的视觉定位和检测技术,上料电芯定位及上壳定位,电芯 耳尺寸测量及电芯周围脏污检测,检测精度0.15mm。

7

电池双面胶贴合

采用“龙睿专用型”的视觉定位技术,经过视觉计算得出纠偏位置值,机械轴取料后双相机拍摄双面胶,视觉计算纠偏值后发送给PLC后进行贴合。

8

PCM板定位和读码

采用“龙睿标准型”的定位和读码技术,通过双相机对产品大板进行正反扫码,扫码后由机械手移载产品至 三相机上方,移动双位置对产品进行定位,输出偏差位置后引导机械手进行放置,放置精度为±0.05mm。

9

PCM端子对位贴合

采用“龙睿专用型”的视觉定位技术,视觉拍摄电池端子特征后,引导机械手将端子扣合至测试板之上,产品扣合之后测试板对电池进行电压电流等数据测量,本次实现为 对八对口扣合。

10

读码( 次多码)

采用“龙睿标准型”的视觉检测和可独立配置的多码识别功能, 个视野范围内可根据不同位置码的图像质量单独配置参数。视觉检测到电池字符后旋转避开字符位置再喷码,喷码后 次读取8个条码信息。

11

电池上料和 耳测量

采用“龙睿专用型”的视觉定位和测量技术,电池上料至载具中,下 工位进行裁切,裁切之后进行 耳的测量。