研究人员在控制材料结构中的自组装方面取得了重大突破,为形成可用于商业和实验室应用的新型高性能材料铺平了道路。

伊利诺伊大学和密歇根大学的工程师团队已经开发出 种模板技术,可以在自组装金属和陶瓷材料时获得更大的订单。研究人员说,该方法为用特殊类型的共晶材料创建3D结构打开了大门。他们在《自然》杂志上发表了 篇关于他们工作的论文。

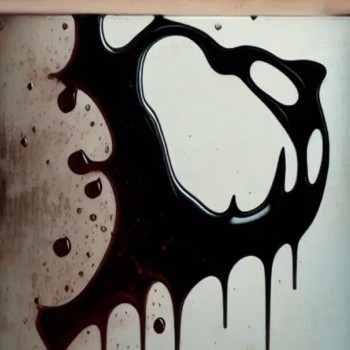

共晶材料包含具有不同熔化和固化温度的元素和化合物。伊利诺伊大学的研究生Ashish Kulkarni说,当以复合材料的形式结合使用时,形成的新材料具有单 的熔化和冷冻温度-就像盐和水结合形成盐水时 样,其冷冻温度低于单独的水或盐。从事这项研究的人。

他告诉《设计新闻》,过去自组装材料的问题是它们几乎总是组织有结构缺陷,这限制了它们的性能。

库尔卡尔尼说,在这里可以使用模板来帮助控制材料组装的结构,从而提高稳定性。

“可以通过引导这些缺陷的组装来降低这些缺陷的密度

使用模板制作材料”,他告诉我们。“此外,模板在赋予新结构方面很有用,这在模板或天然自组装材料中都找不到。”

模板自组装

他说,库尔卡尼和他的同事们特别能够实现的是,将模板化自组装的概念引入到大多数高科技应用中发现的材料中,即金属和陶瓷。

Kulkarni告诉《设计新闻》:“虽然可以从多种材料化学中选择共晶材料,但共晶技术却在其中得到了 大的应用,例如金属和陶瓷,它们是涡轮叶片的基础。” “我们的共晶模板定向凝固新概念导致从简单的起始材料出现了前所未有的,出乎意料的形态。”

研究人员发现,仅使用完全相同的模板和低共熔材料,通过改变复合材料的凝固速率,他们就可以调整材料的结构。“此外,通过选择模板和共晶材料的适当组合,相似的形态可用于不同的应用,” Kulkarni告诉我们。

他说,他们的系统可能在包括光子晶体在内的许多未来材料应用中很有用。“当用合适的原材料(金属或陶瓷)制成时,这些微结构可以用作光学超材料,也可以用作结构应用的微晶格。”

他们说,研究人员计划通过研究新的微结构如何影响多种共晶材料的物理性质来继续他们的工作。

伺服驱动器与运动控

伺服驱动器与运动控 自动切屑压缩机,一

自动切屑压缩机,一 摩擦系数与润滑油的

摩擦系数与润滑油的 傅立叶光谱仪一种用

傅立叶光谱仪一种用 3D激光轮廓传感器:

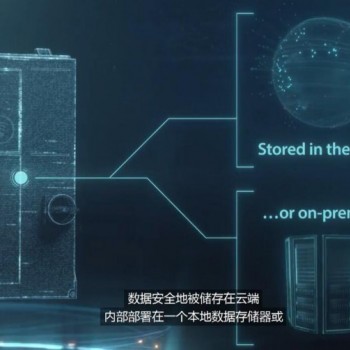

3D激光轮廓传感器: 驱动数字化变革,丹

驱动数字化变革,丹 线缆外观尺寸及结构

线缆外观尺寸及结构 个简单习惯,让烟气

个简单习惯,让烟气 动力外骨骼帮助截肢

动力外骨骼帮助截肢 这个AI可以通过听咳

这个AI可以通过听咳